O que são Copolímeros e quais as suas classificações?

Copolímero é o nome dado à polímeros que contém em sua cadeia mais de um tipo de mero na composição.

O que são Copolímeros?

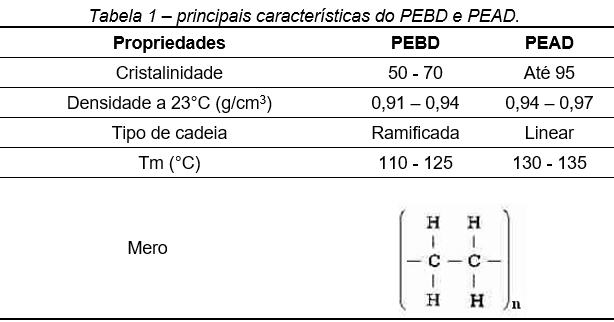

Os polímeros de forma geral são materiais constituídos por grandes moléculas compostas pela repetição de uma unidade estrutural conhecida como “mero”. Os polímeros mais comuns, apresentam a repetição de apenas um tipo de mero e podem ser classificados como Homopolímeros.

(Nós já escrevemos um texto falando sobre o que são polímeros e como é a sua estrutura, confira já clicando no link: https://afinkopolimeros.com.br/o-que-sao-polimeros/)

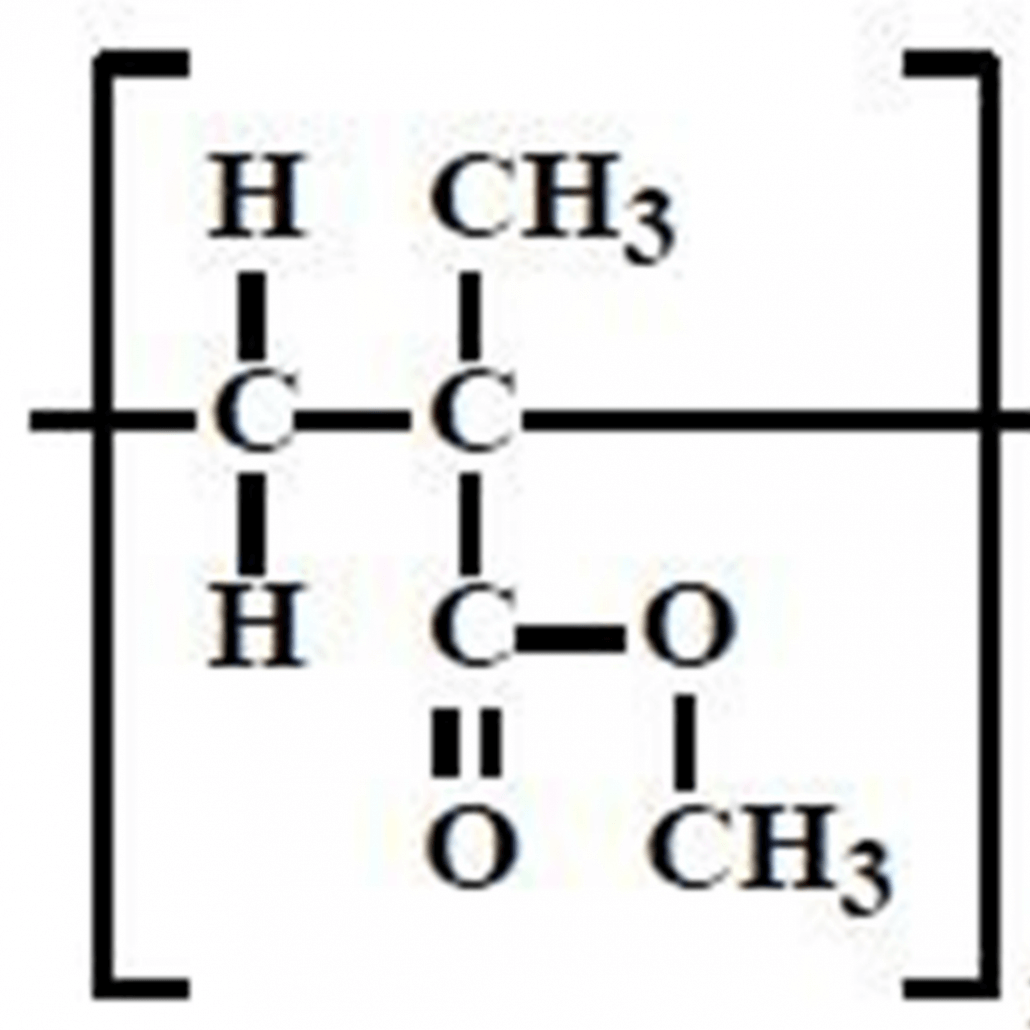

Já Copolímero, é o nome dado à classe dos polímeros que apresentam mais de um tipo de unidade de repetição na composição de suas macromoléculas. Essa repetição pode ser classificada em algumas categorias de acordo com a disposição de cada tipo de mero na cadeia.

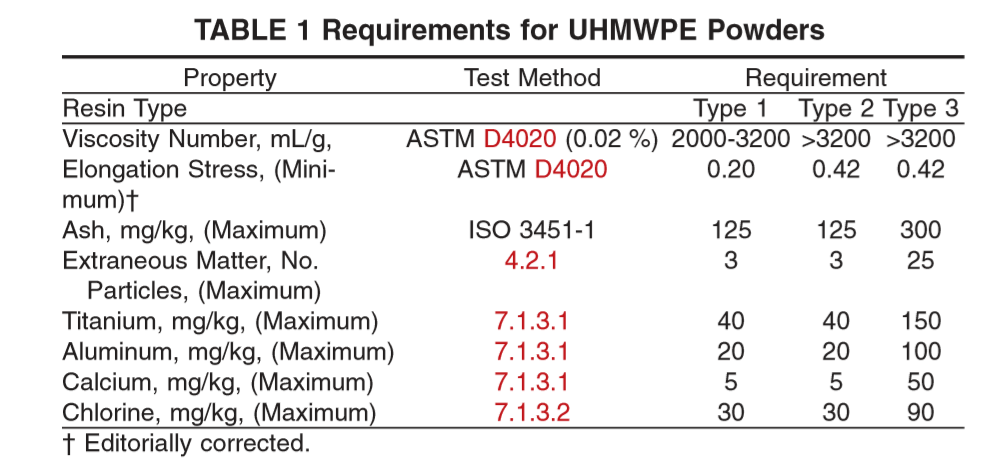

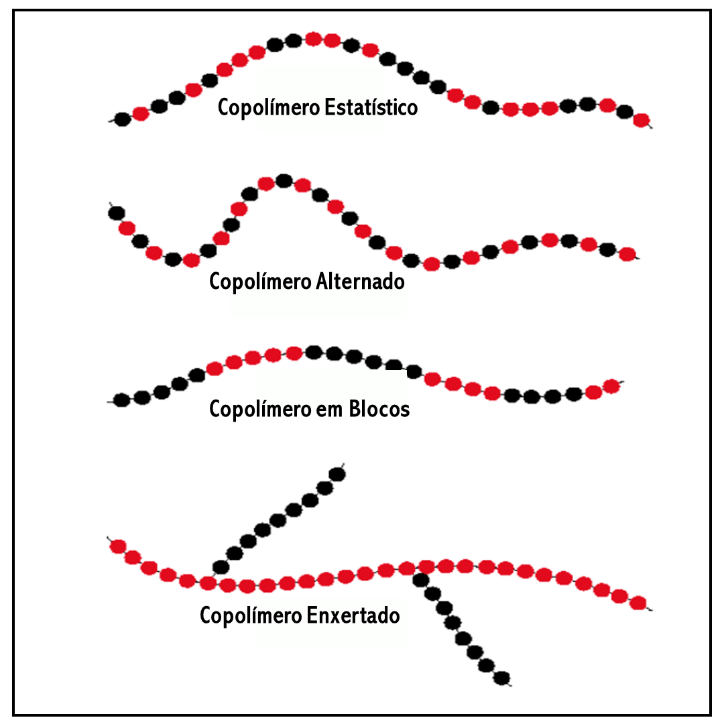

Entre as classificações estão os Copolímeros Em Bloco, Alternado, Estatístico (ou Aleatório) e Enxertado (ou Grafitizado). As classificações são dadas de acordo com a disposição de cada mero na cadeia do Copolímero, conforme a imagem abaixo:

Figura: Exemplo de Tipos de Copolímeros. Fonte: Acervo próprio.

Copolímeros e suas propriedades

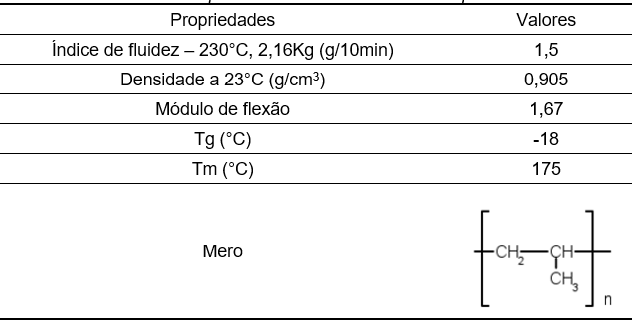

O principal motivo de compor a cadeia polimérica com dois ou mais meros está relacionado a busca de novas propriedades ou do aprimoramento de propriedades já existentes nos respectivos homopolímeros.

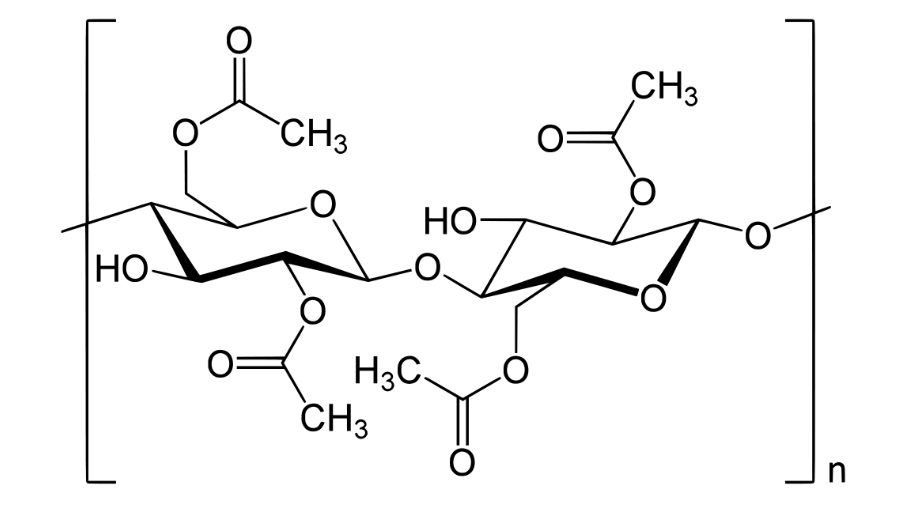

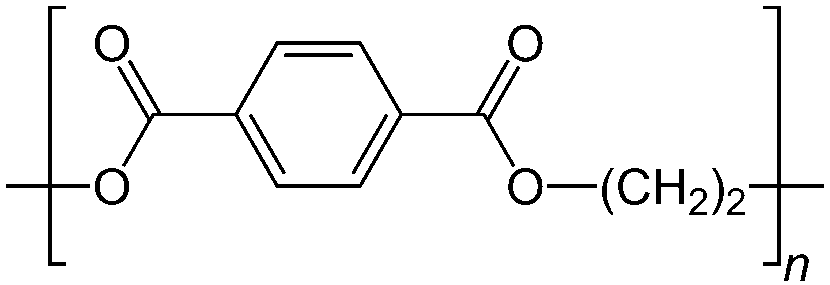

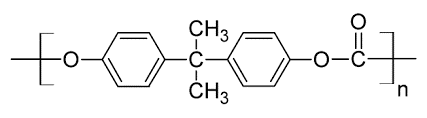

Como exemplo, podemos falar sobre o Copolímero conhecido como PETG (Polietileno Tereftalato Glicol) utilizado amplamente pela indústria de bebidas carbonatadas. O setor responsável por esse tipo de produto necessita que as garrafas tenham um certo grau de transparência que não pode ser alcançada pelo PET comum (polietileno-tereftalato), altamente cristalizável.

Com o desenvolvimento do PETG, copolímero capaz de retardar a cristalização, tornou-se possível alcançar a propriedade desejada por este setor que produz toneladas desse material anualmente.

Figura: Imagem de placas de EVA (Copolímero). Fonte: Plástico Virtual

O ensaio FTIR na identificação de Copolímeros

O ensaio FTIR, também é conhecido como Espectroscopia no Infravermelho com Transformada de Fourier (FTIR). Essa análise química pode ser utilizada para a identificação dos grupamentos químicos presentes na composição de uma amostra de Copolímero. Esse ensaio submete a amostra à radiação eletromagnética nos comprimentos de onda do infravermelho, e analisa quais comprimentos específicos dessas ondas foram absorvidos pelos grupamentos químicos que compõe a amostra.

(Nós temos um texto completo falando sobre o ensaio FTIR, acesse já: https://afinkopolimeros.com.br/o-que-e-analise-de-ftir/)

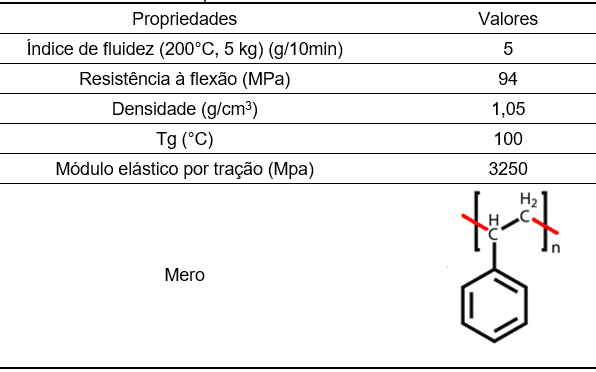

Em relação aos Copolímeros, um exemplo de aplicação desse ensaio pode ser no processo de diferenciação do Polipropileno (PP) Homopolímero do PP Copolímero. A diferenciação nesse caso é dada através da absorção específica que ocorre em uma das bandas de número de onda específico, referente a longas cadeias carbônicas, que aparece apenas em PP copolímero, ou seja, está ausente no PP Homopolímero.

O ensaio DSC na identificação de Copolímeros

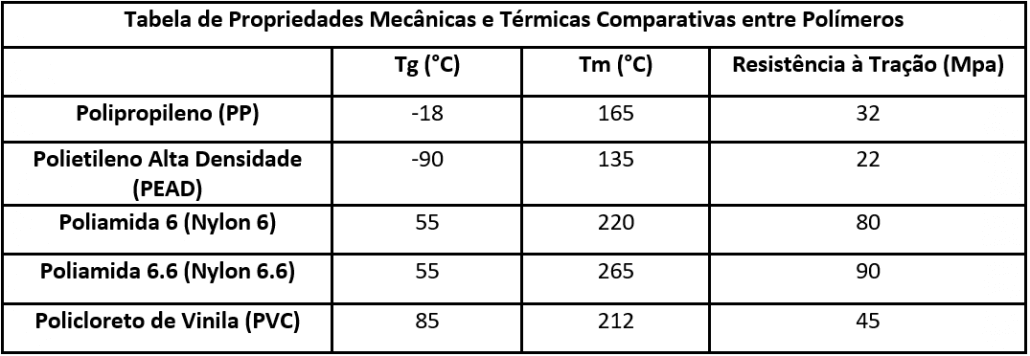

A técnica DSC consiste em submeter a amostra a uma varredura de temperatura, em uma faixa pré-definida e, através das variações de entalpia pode-se determinar algumas transições térmicas, que ocorrem em faixas de temperaturas específicas para cada amostra polimérica.

Portanto, o DSC será capaz de identificar as transições térmicas do Copolímero durante o ensaio. Tornando possível entender as faixas de temperaturas onde ocorrem alguns eventos térmicos como a fusão e a cristalização, caracterizando termicamente a amostra de copolímero em estudo.

Além disso, em alguns casos, também é possível diferenciar um Homopolímero de um Copolímero através dessa técnica, por conta dos comportamentos térmicos distintos que os materiais podem apresentar.

Como exemplo, há o caso do Poliacetal (POM) comercializado como Homopolímero, conhecido como POM-H, e como Copolímero, conhecido como POM-C. Nesse caso a análise DSC é capaz de medir os pontos de fusão desses polímeros, possibilitando diferenciá-los devido POM-C possuir temperaturas de fusão mais baixas que POM-H, tornando possível tal distinção através do ensaio DSC.

A Afinko Soluções em Polímeros, realiza todos os ensaios necessários para a identificação de Copolímeros. Caso tenha interesse em realizá-los, entre em contato através do e-mail: contato@afinkopolimeros.com.br

Acesse agora nosso blog e confira nossos outros posts: https://afinkopolimeros.com.br/blog/

Acompanhe-nos também pelo Facebook: https://pt-br.facebook.com/afinkopolimeros/

Siga-nos no instagram: @afinkolab (https://instagram.com/afinkolab)