Injeção de Polímeros: Como Determinar os Parâmetros

Injeção de Polímeros: Como Determinar os Parâmetros

A injeção de polímeros é um processo de grande importância na indústria de plásticos, sendo amplamente utilizado para fabricar uma variedade de produtos, desde peças automotivas até embalagens. A qualidade final desses produtos depende, em grande parte, da determinação dos parâmetros de injeção adequados para o polímero, como temperatura, pressão, velocidade de injeção e tempo de resfriamento. A escolha cuidadosa desses parâmetros é essencial para garantir a conformidade com as especificações do produto, bem como para otimizar a eficiência do processo de produção.

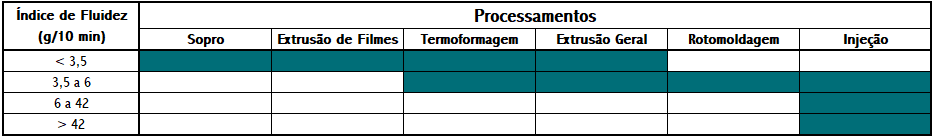

Um dos primeiros passos na determinação dos parâmetros de injeção é a seleção adequada do material. Cada polímero possui propriedades específicas que influenciam diretamente no processamento, e a compreensão de tais características é fundamental para determinar os parâmetros ideais de injeção. Fatores como ponto de fusão, viscosidade, contração e estabilidade térmica devem ser considerados na escolha do material.

A temperatura de processamento do material é um importante parâmetro na injeção. O controle da temperatura do barril e do molde é essencial para garantir a fusão adequada do polímero, a qualidade da peça formada e as propriedades finais do produto. Testes prévios e experimentação são frequentemente necessários para determinar a faixa de temperatura ideal para o polímero utilizado.

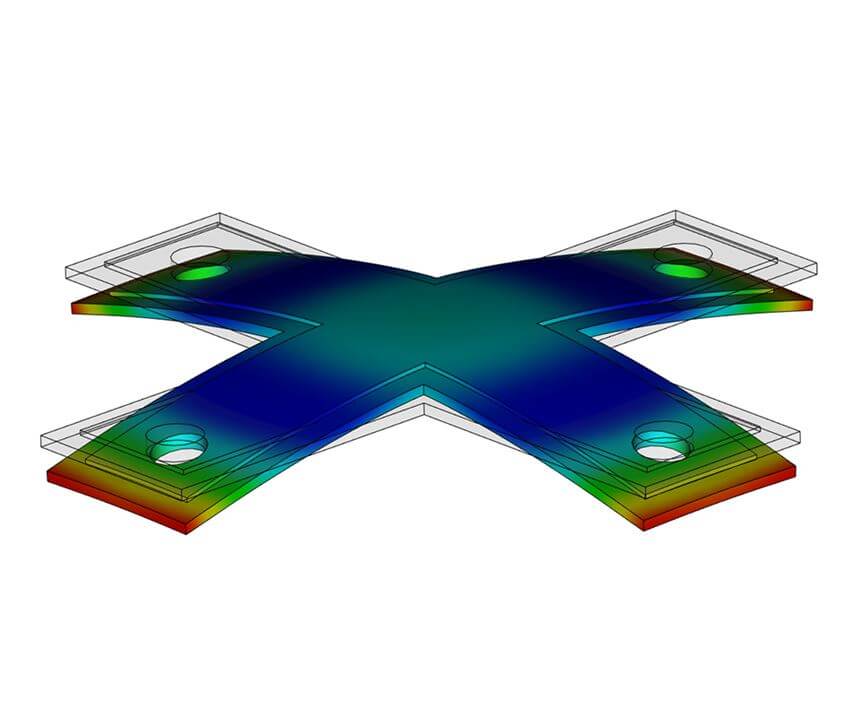

A pressão de injeção é outro fator que impacta na qualidade da peça moldada. A pressão precisa ser ajustada de acordo com o tamanho da peça, a complexidade do molde e as propriedades do polímero. Uma pressão insuficiente pode resultar em falhas na moldagem, como falta de preenchimento e formação de vazios, enquanto uma pressão excessiva pode causar deformações, rebarbas e tensões no produto final. O equilíbrio certo deve ser alcançado por meio de testes e iterações.

A velocidade de injeção também é um parâmetro que requer atenção. Uma velocidade muito alta pode resultar em turbulência no fluxo do polímero, levando a defeitos na peça final. Por outro lado, uma velocidade muito baixa pode resultar em preenchimento inadequado do molde. Encontrar a velocidade ótima envolve avaliação cuidadosa da geometria do molde, das características do polímero e das condições de resfriamento.

O tempo de resfriamento é o último estágio no processo de injeção de polímeros. O polímero precisa ser resfriado o suficiente para solidificar e manter a forma desejada antes da ejeção da peça. A determinação do tempo de resfriamento adequado depende de fatores como a espessura da peça, propriedades térmicas do material e a eficiência do sistema de resfriamento. Testes práticos são frequentemente realizados para garantir que o tempo de resfriamento seja otimizado para o produto específico.

Em resumo, a determinação dos parâmetros de injeção de polímeros é uma tarefa complexa que envolve uma compreensão profunda das propriedades do material, da geometria do molde e demais condições de processo. A realização de testes, o monitoramento contínuo e a adaptação aos desafios do projeto são essenciais para garantir a produção de peças plásticas de alta qualidade de maneira eficiente e econômica.

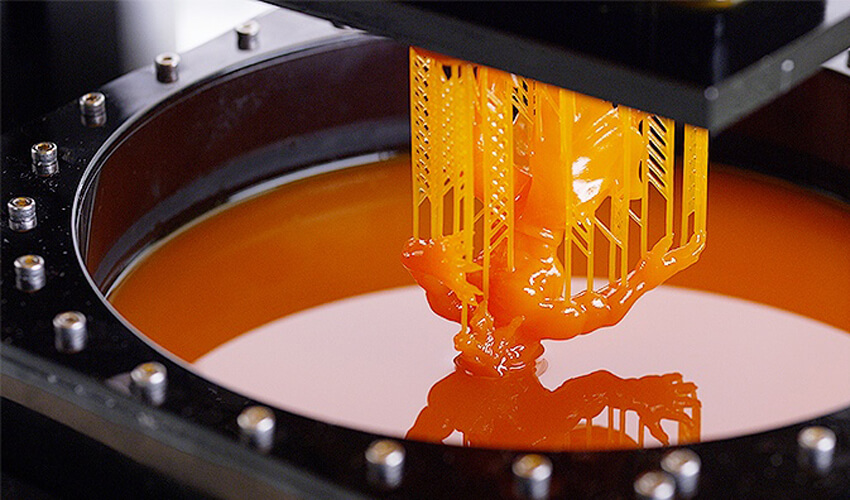

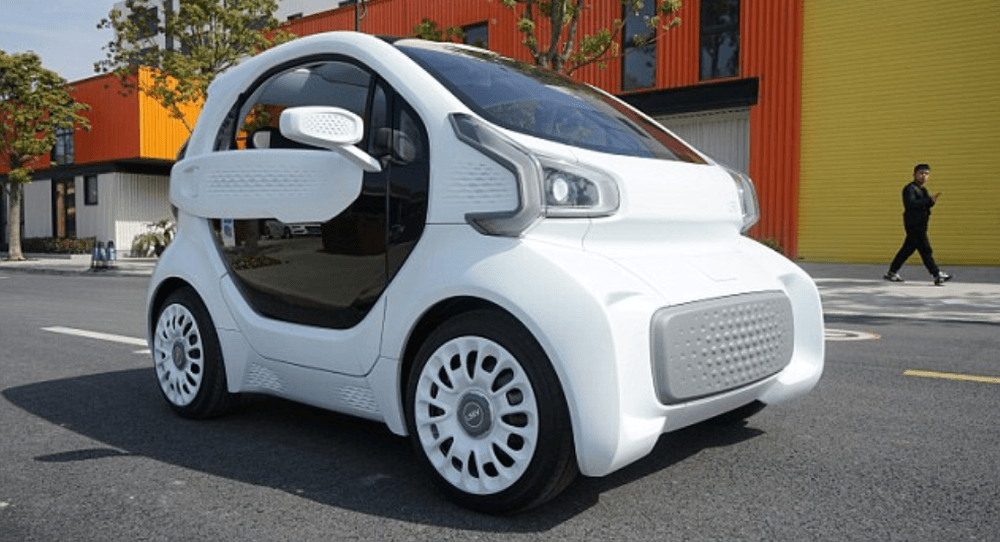

Imagem Ilustrativa de uma máquina para a injeção de polímeros.

A Afinko Soluções em Polímeros realiza a Injeção de Polímeros em diversos tipos de materiais. Caso tenha interesse em realizá-lo entre em contato através do e-mail: contato@afinkopolimeros.com.br

Acesse agora nosso blog e confira nossos outros posts: https://afinkopolimeros.com.br/blog/

Acompanhe-nos também pelo Facebook: https://pt-br.facebook.com/afinkopolimeros/

Siga-nos no Instagram: @afinkolab (https://instagram.com/afinkolab).