Avaliação da influência de aditivos na temperatura de transição vítrea de polímeros por DSC

A temperatura de transição vítrea (Tg) é uma das propriedades térmicas mais importantes dos polímeros, definindo a faixa de temperatura em que o material passa de um estado rígido para um estado mais flexível. Essa transição é altamente sensível à composição do polímero e pode ser significativamente influenciada pela adição de aditivos. A Calorimetria Exploratória Diferencial (DSC) é uma técnica de análise térmica amplamente utilizada para avaliar a Tg e como ela é impactada por diferentes aditivos.

A seguir, discutimos o papel dos aditivos nos polímeros, como eles afetam a transição vítrea e a aplicação do DSC na análise dessas interações, abordando também os desafios e benefícios de utilizar essa técnica.

A Importância da Transição Vítrea

A Tg é a faixa de temperatura em que a mobilidade das cadeias poliméricas aumenta consideravelmente, marcando a mudança do estado vítreo para o estado viscoso. Essa propriedade influencia diretamente o comportamento mecânico e térmico do material, sendo essencial para o desempenho em diversas aplicações.

Para aplicações industriais, o ajuste da Tg é crucial. Por exemplo:

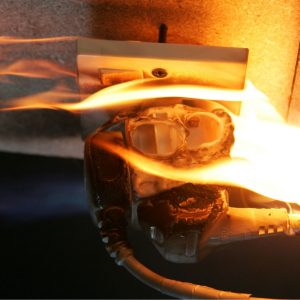

Alta Tg: Necessária em aplicações que requerem estabilidade térmica, como componentes eletrônicos e peças estruturais.

Baixa Tg: Desejável em materiais flexíveis, como embalagens e selantes.

Aditivos são frequentemente utilizados para modificar a Tg, adaptando o material às exigências de cada aplicação.

O Papel dos Aditivos nos Polímeros

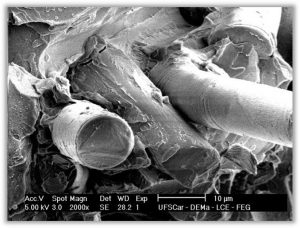

Aditivos são substâncias incorporadas aos polímeros para alterar suas propriedades físicas, químicas ou mecânicas. Eles podem ser plastificantes, estabilizantes, cargas minerais, agentes de nucleação, entre outros. A interação desses aditivos com as cadeias poliméricas pode aumentar ou diminuir a Tg, dependendo de sua natureza.

Plastificantes

Reduzem a Tg ao aumentar a mobilidade das cadeias poliméricas.

Utilizados em materiais flexíveis, como PVC plastificado.

Cargas Minerais

Podem elevar ou reduzir a Tg, dependendo de sua compatibilidade com o polímero.

Cargas que restringem o movimento das cadeias tendem a aumentar a Tg.

Estabilizantes Térmicos

Em geral, têm pouco impacto direto na Tg, mas garantem a integridade do material durante o processamento térmico.

Agentes de Nucleação

Promovem cristalização, o que pode influenciar a Tg indiretamente ao alterar a fração cristalina do material.

Aplicação do DSC na Avaliação da Tg

O DSC é uma ferramenta útil para analisar a transição vítrea (Tg) em polímeros, além de permitir avaliar as influências de aditivos. Durante a análise, a Tg é identificada como uma variação na capacidade calorífica do material, sendo determinada no termograma por meio de uma alteração da linha base. A técnica também possibilita a comparação entre polímeros puros e formulados com aditivos, identificando alterações na Tg causadas por diferentes concentrações ou tipos de aditivos.

Fatores que Influenciam a Análise

Apesar de sua versatilidade, a análise da Tg por DSC requer cuidado com diversos fatores:

Preparação da Amostra: Amostras devem ser bem representativas e livres de umidade, que pode interferir na leitura da Tg.

Taxa de Aquecimento: Taxas mais altas podem deslocar a Tg para temperaturas mais elevadas, enquanto taxas mais baixas permitem maior precisão.

Interação Polímero-Aditivo: A compatibilidade química entre o aditivo e a matriz polimérica influencia diretamente na Tg.

Benefícios da Análise com DSC

O DSC é uma técnica rápida e precisa, capaz de proporcionar resultados confiáveis em pouco tempo. Sua versatilidade permite o estudo de diversos tipos de polímeros e aditivos, enquanto sua economia de recursos, devido à necessidade de pequenas quantidades de amostra, ajuda a reduzir os custos de análise. Além disso, o DSC desempenha um papel essencial no desenvolvimento de materiais mais eficientes e adaptados às demandas do mercado, sendo amplamente utilizado em setores como embalagens, construção civil e automotivo.

Avaliação da influência de aditivos na temperatura de transição vítrea de polímeros por DSC

Conclusão

A análise da temperatura de transição vítrea por DSC é uma etapa fundamental na caracterização de polímeros modificados com aditivos. Compreender como esses aditivos influenciam a Tg permite ajustar as propriedades do material para atender a requisitos específicos de desempenho.

Nosso laboratório está preparado para realizar análises detalhadas com DSC, oferecendo suporte no desenvolvimento e controle de qualidade de materiais poliméricos. Entre em contato para descobrir como podemos ajudar na caracterização de seus polímeros.

Entre em contato através do e-mail: contato@afinkopolimeros.com.br

Acesse agora nosso blog e confira nossos outros posts: BLOG E NOTÍCIAS – Conteúdo atual e novidades sobre a Engenharia de Materiais, Indústria de Polímeros, Pesquisa, Desenvolvimento e Inovação

Acompanhe-nos também pelo Facebook: Afinko Soluções em Polímeros | São Carlos SP

Siga-nos no Instagram: @afinkolab (Instagram (@afinkolab) ).