Controle de qualidade de polímeros: Qual a sua importância e quais os principais ensaios utilizados?

O controle de qualidade de materiais poliméricos é uma etapa importante para garantir maior segurança, economia, produtividade e satisfação em todo o processo de produção de polímeros.

Quais são as práticas recomendadas para implementar o controle de qualidade em polímeros?

É possível elencar diversas práticas capazes de garantir um melhor controle de qualidade de polímeros. Dentre elas estão a homologação de fornecedores, criação de uma especificação de qualidade e a realização de ensaios laboratoriais para garantir que a matéria-prima e/ou produto está dentro da especificação.

Quais são as técnicas utilizadas para isso?

Existe uma gama de ensaios laboratoriais capazes de atender diferentes objetivos dentro do controle de qualidade de polímeros.

Os ensaios mecânicos como o de tração, flexão e impacto, por exemplo, são essenciais para verificar requisitos mínimos e propriedades de produtos de diversos segmentos. Através destes ensaios é possível determinar se as matérias primas ou produtos acabados atendem os requisitos mínimos de resistência mecânica para desempenharem a aplicação necessária.

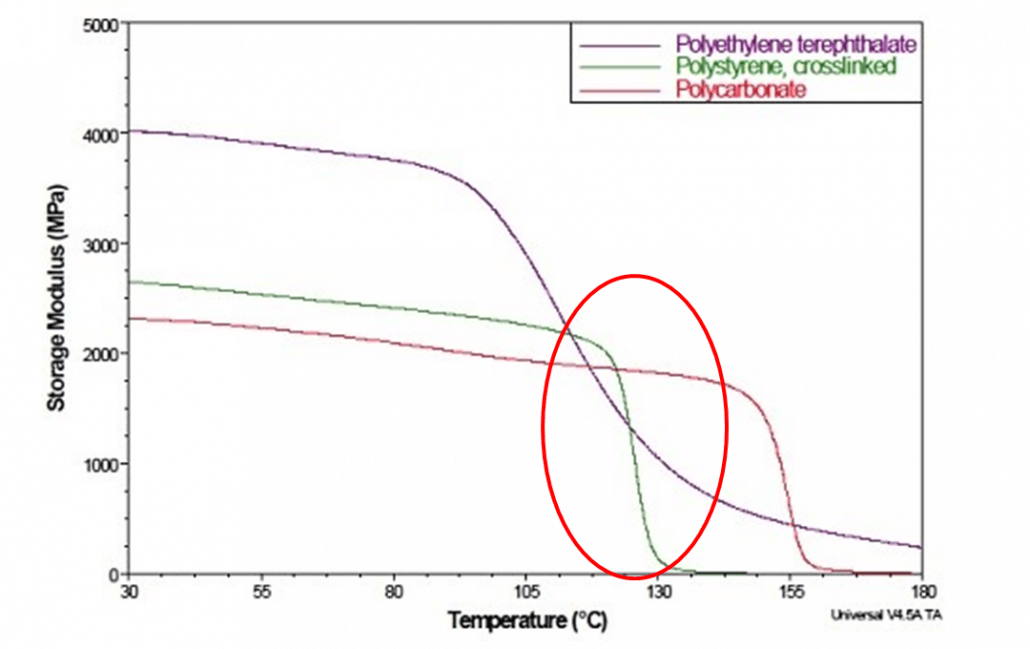

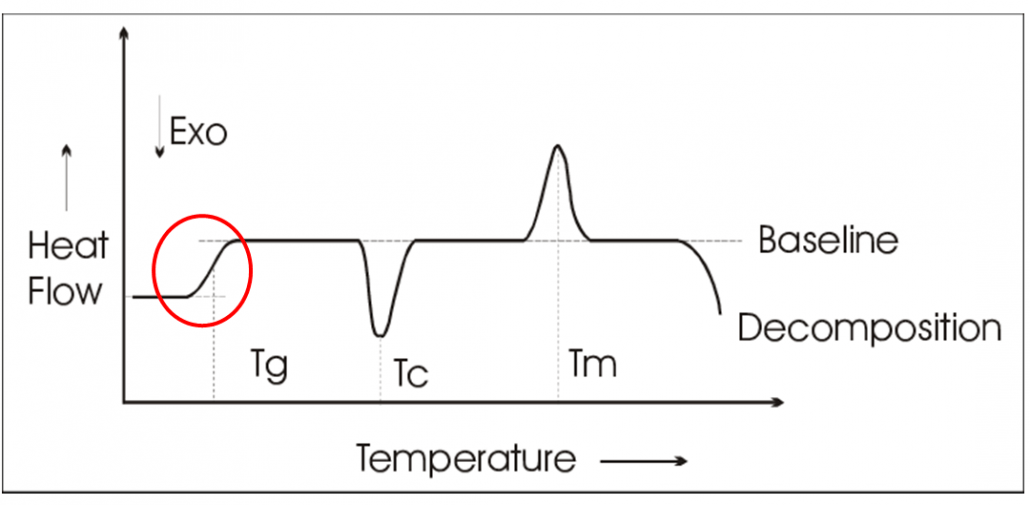

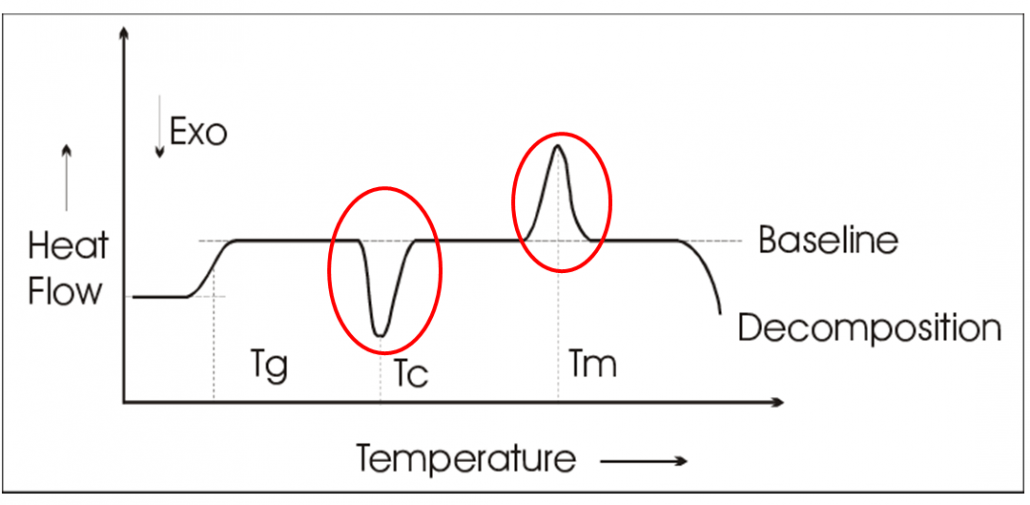

Alguns outros ensaios como os químicos, térmicos e microscópicos podem fornecer informações ainda mais detalhadas sobre o material de interesse. Um exemplo bastante comum é a homologação de fornecedores, onde ensaios como a Calorimetria Diferencial Exploratória (DSC) e a Espectroscopia no Infravermelho com Transformada de Fourier (FTIR) podem ser empregados complementarmente para determinar se a matéria prima polimérica adquirida para a fabricação de um produto possui a mesma composição que aquela especificada para o fornecedor.

(A Afinko está com Vagas Abertas para 6 diferentes Cursos e Treinamentos Técnicos e de Gestão de Qualidade em Polímeros. Consulte mais informações sobre cada um deles através do link: https://afinkopolimeros.com.br/inscricaocursosafinko/)

Além destes ensaios, a Termogravimetria (TGA) e a Microscopia Eletrônica de Varredura (MEV) também podem ser empregadas para identificar a presença de cargas inorgânicas na composição.

Outro tipo de objetivo atendido pelas análises químicas, e que é essencial para o controle de qualidade de plásticos, é a investigação de possíveis contaminações de materiais. Como por exemplo verificar a presença de metais pesados ou outros compostos indesejáveis na composição do material em questão. Esse tipo de determinação pode ser feita por técnicas como ICP-OES, FTIR ou MEV-EDS.

Imagem ilustrativa de controle de qualidade em polímeros

Já as análises reológicas também cumprem um papel importante, uma vez que conhecer o comportamento do material no estado fundido, e principalmente durante o fluxo, é essencial para todos métodos de processamento utilizados na moldagem de produtos plásticos.

Como exemplo, podemos citar o ensaio para medida da viscosidade, onde é possível analisar a resistência ao escoamento de um determinado polímero, sendo possível obter informações importantes em estudos comparativos, como diminuição da massa molecular, quebra de cadeias poliméricas, degradação, enfim, características muito importantes para seleção de materiais e escolha dos parâmetros de processamento adequados, de forma a garantir a qualidade das peças poliméricas.

A Afinko Soluções em Polímeros realiza diversos ensaios que podem auxiliar no controle de qualidade de materiais poliméricos. Caso tenha interesse em realizá-lo entre em contato através do e-mail: contato@afinkopolimeros.com.br

Acesse agora nosso blog e confira nossos outros posts: https://afinkopolimeros.com.br/blog/

Acompanhe-nos também pelo Facebook: https://pt-br.facebook.com/afinkopolimeros/

Siga-nos no Instagram: @afinkolab (https://instagram.com/afinkolab).