Emissão de Formaldeído: entenda as 3 principais dúvidas sobre esse composto!

Emissão de formaldeído é um dos ensaios mais requisitados por diversas indústrias.

1. O que é o Formaldeído?

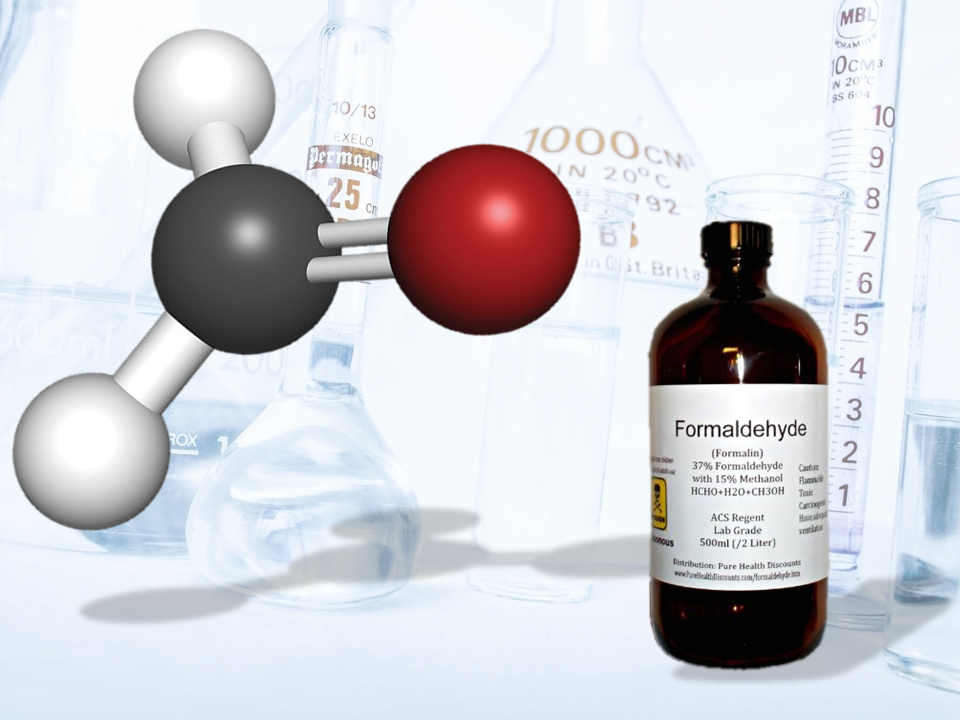

O nome oficial desse composto é, segundo a IUPAC, Metanal. O formaldeído puro não é comercializado devido a sua rápida polimerização. Por conta disso, Esse composto químico é fornecido diluído em metanol. Portanto, encontra-se formaldeído comercial adicionado à solução para inibir essa característica viabilizando, desta forma, a sua utilização em diversos processos industriais utilizados por diversos setores industriais.

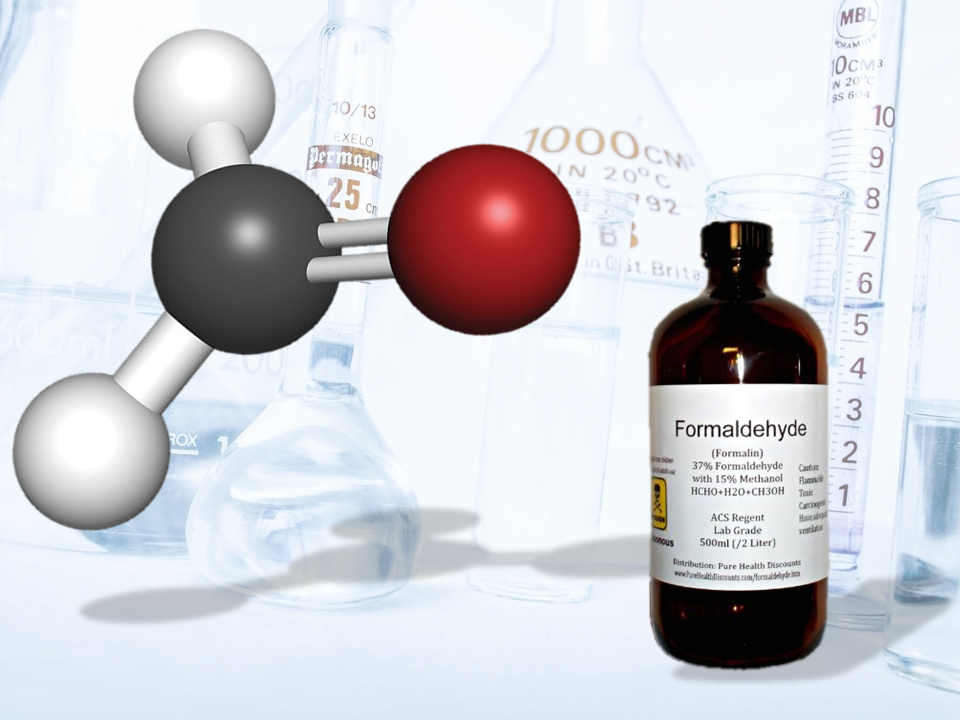

O formaldeído é o aldeído mais abundante na natureza. É caracterizado por uma fórmula molecular simples, como pode ser visto na Figura 1. É um gás incolor com odor irritante, sufocante e característico, sendo possível detectá-lo até mesmo em baixas concentrações. Quando esse composto está presente em uma solução aquosa é denominado formol.

2. Onde o formaldeído é aplicado?

Esse composto orgânico é utilizado em diversos setores da indústria. Alguns exemplos dessa de industrias que utilizam formaldeído em seus produtos são: Cosméticos, agricultura, indústria têxtil, borracha, cimento, indústria de papel e fabricantes de tintas e vernizes. Além disso, o formol é muito utilizado em laboratórios, onde é empregado com a função de conservar propriedades químicas e físicas de materiais biológicos,. Já em hospitais, esse composto age como agente bactericida, estabilizante e também como desinfetante para a higienização de salas cirúrgicas e outros ambientes controlados biologicamente.

Antes de continuar lendo, acesse o link e faça já o download do e-book gratuito sobre Identificação de plásticos e borrachas:https://afinkopolimeros.com.br/e-book-identificacao-de-materiais/

Este composto orgânico também pode ser utilizado na função de agente intermediário, como por exemplo na produção industrial de produtos químicos, como o 1,4-butanediol, diisocianato de 4,4-difenilmetado, utilizado na síntese de poliuretanos, pentaerititritol, utilizados na fabricação de colas e hexametilenotetramina. Além disso, também se produz um polímero composto de uréia-formaldeído que é muito utilizado na indústria de painéis compensados (MDF e MDP) que abastecem a indústria moveleira. No geral, o formaldeído está presente em muitos produtos de consumo, como cosméticos, papéis com brilho e fotografias a cores, etc.

3. Por que avaliar a emissão?

O principal fator para que se avalie-se o teor de formaldeído em alguns materiais são os riscos à saúde. Sabe-se que o formaldeído contribui para o surgimento de algumas doenças, como câncer de nasofaringe e leucemia. Além disso, a substância também pode causar alguns outros problemas, principalmente respiratórios, já que a principal porta de entrada do formaldeído em nosso organismo é por inalação, podendo também ter outras formas de entrada no organismo humano.

O vapor em baixas concentrações é responsável por causar irritação nas mucosas do nariz, na garganta e também nos olhos. Já em altas concentrações pode causar reações como falta de ar, salivação excessiva, espasmos musculares involuntários, danos à córnea, coma e até mesmo morte. Quando em contato com a pele, a presença de formaldeído pode provocar aspereza, necrose, falta de sensibilidade, dermatite, desidratação, rachaduras e também ulcerações.

Devido a essas circunstâncias, certas cautelas devem ser tomada pelas empresas que fabricam, distribuem e comercializam produtos que contém formol em sua composição. Os setores industriais já mencionados anteriormente são responsáveis por fazer constantes ensaios com a intenção de avaliar a emissão dessa substância de seus produtos. Por se tratar de um composto que pode gerar diversos tipos de danos à saúde de quem tem contato direto com o mesmo, existem algumas normas específicas responsáveis por determinar metodologia e faixas aceitáveis de emissão, regulamentando, desta forma, a presença de formaldeído em diversos tipos de produtos.

A Afinko Soluções em Polímeros realiza o Ensaio de Emissão de Formaldeído. Atendemos algumas normas como: PV3935, STD 429-0002 e VW50180.

Tem interesse em realizar este ensaio?

Entre em contato conosco pelo nosso telefone ou pelo e-mail: contato@afinkopolimeros.com.br

Gostou da matéria?

Confira muitas outras: https://afinkopolimeros.com.br/blog

Siga a gente no Facebook: https://www.facebook.com/afinkopolimeros

Siga-nos no instagram: @afinkolab (https://instagram.com/afinkolab)