Como determinar a Transição Vítrea (Tg) de um material?

A Técnica de DSC é capaz de fornecer a faixa de temperatura onde essa transição ocorre. Mas é o ensaio DMTA que determina com maior exatidão esse parâmetro tão importante.

Determinar a temperatura onde ocorre a Transição Vítrea (Tg) de um material é extremamente importante para o processo de seleção de materiais, bem como para que se compreenda seu comportamento e propriedades desempenhadas nas aplicações.

(Você sabe o que é a Transição Vítrea? Nós já escrevemos um texto sobre isso! Confira já: https://afinkopolimeros.com.br/temperatura-de-transicao-vitrea-tg/)

Quais ensaios utilizar para determinar a Tg?

Os dois ensaios capazes de determinar em qual temperatura ocorre a Tg são a Calorimetria Diferencial Exploratória (DSC) e a Análise Térmica Dinâmico-Mecânica (DMTA). Essas Análises partem de princípios físicos diferentes para realizar a medida.

Figura: Equipamento de Análise DMTA utilizado para determinar a Tg de polímeros

Calorimetria Diferencial Exploratória (DSC)

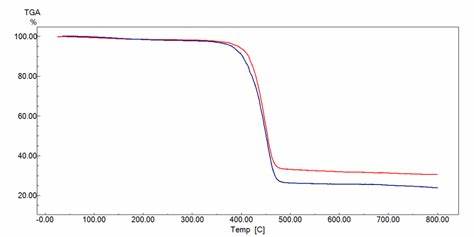

A técnica DSC consiste em submeter a amostra a uma varredura em uma faixa de temperatura definida e, através das variações de entalpia pode-se determinar algumas transições térmicas. Essas transições podem ser divididas em dois grupos: transições de primeira ordem e transições de segunda ordem, onde a Tg se enquadra dentro desse segundo grupo. Esta técnica apresenta como vantagem a facilidade na preparação da amostra e rapidez na realização do ensaio.

(Nós já escrevemos um texto aqui no blog sobre o ensaio DSC. Veja agora: https://afinkopolimeros.com.br/dsc-o-que-e-e-para-que-serve/).

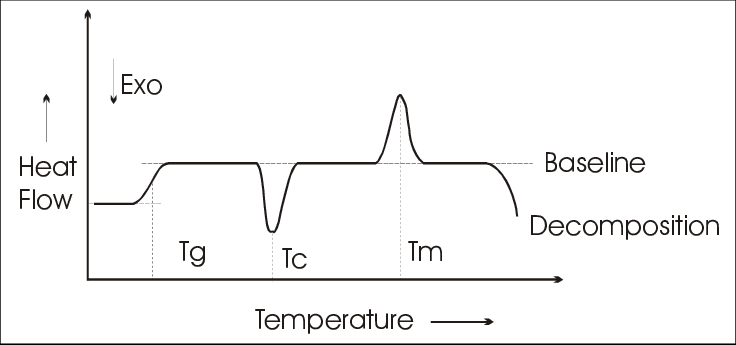

Ao se realizar um ensaio utilizando a técnica DSC, se obtém como resultado um gráfico que relaciona o fluxo de calor em cada faixa de temperatura, durante a varredura. A Tg é caracterizada, graficamente, por uma queda na linha de base existente no gráfico do ensaio DSC. Essa queda característica indica a faixa de temperatura onde a estrutura das regiões amorfas adquirem mobilidade, ou seja, onde ocorre a Transição Vítrea.

Figura: Resultado de Ensaio DSC também utilizado para determinar a Tg de polímeros

Análise Térmica Dinâmico-Mecânica (DMTA)

Já a análise DMTA, submete a amostra à uma deformação oscilatória (senoidal, na maioria das vezes), que pode ser de tração, flexão, torção e cisalhamento. Durante o movimento, o equipamento analisa a resposta mecânica da amostra enquanto ocorre uma varredura em uma faixa de temperatura definida.

O polímero pode responder essas deformações de duas maneiras: através de uma resposta elástica, onde ele recupera a sua forma ou através de uma resposta viscosa onde a energia mecânica é dispersada, evitando sua quebra.

Dois parâmetros são utilizados para essas medidas:

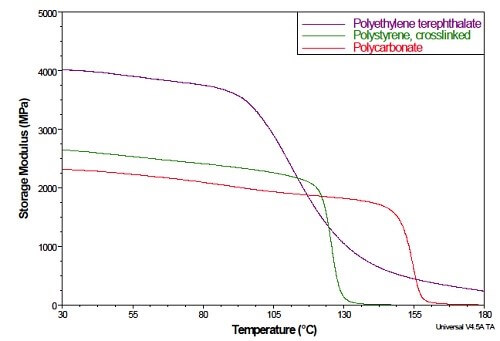

- Módulo de armazenamento: responsável por mensurar as reações sob deformação referente ao comportamento elástico do material.

- Módulo de perda: responsável por mensurar as reações sob deformação referente ao comportamento viscoso do material.

À medida que um polímero termoplástico é aquecido, e submetido à deformações em uma faixa de temperatura, a elasticidade original é perdida, caracterizada graficamente por uma queda no módulo de armazenamento em função da temperatura.

Outra forma de se obter a Tg de um material através da técnica DMTA, é analisar o pico gerado no gráfico módulo de perda em função da temperatura.

Figura: Exemplo de resultado do ensaio DMTA

A Afinko Soluções em Polímeros realiza os ensaios para determinar a Transição Vítrea (Tg). Caso tenha interesse em realizá-los, entre em contato conosco através do e-mail: contato@afinkopolimeros.com.br.

Acesse agora nosso blog e confira nossos outros posts: https://afinkopolimeros.com.br/blog/

Acompanhe-nos também pelo Facebook: https://pt-br.facebook.com/afinkopolimeros/

Siga-nos também no Instagram: @afinkolab (https://instagram.com/afinkolab).

Nós recomendamos:

Análise Dinâmico-Mecânica de Materiais Compósitos Poliméricos – Natália P. Lorandi, Maria Odila H. Cioffi, Heitor Ornaghi Jr.

Caracterização de Polímeros utilizando Análise Mecânica Dinânica (DMA) – Debra Dunson (EAD Laboratories)