Identificação de processos de recristalização em polímeros por DSC

A recristalização em polímeros é um fenômeno que ocorre quando a estrutura cristalina do material se reorganiza após um tratamento térmico ou durante um ciclo de aquecimento e resfriamento. Este processo tem implicações significativas nas propriedades mecânicas, térmicas e de desempenho dos polímeros, sendo especialmente relevante em materiais semicristalinos, como o polietileno (PE), polipropileno (PP) e poliamidas. A Calorimetria Exploratória Diferencial (DSC) é uma técnica amplamente utilizada para identificar e caracterizar os processos de recristalização em polímeros.

A seguir, exploraremos como o DSC pode ser empregado para investigar a recristalização, os fatores que influenciam este fenômeno e a importância dessa análise para aplicações industriais.

O Que é a Recristalização?

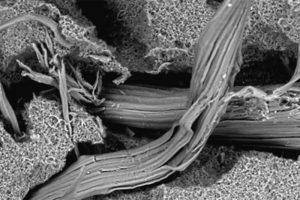

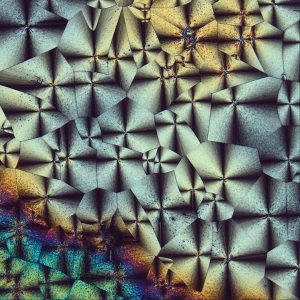

A recristalização é um processo em que as cadeias poliméricas que estavam em estado desordenado se reorganizam em uma estrutura cristalina mais estável. Esse fenômeno pode ocorrer durante:

Aquecimento: Quando o material é aquecido acima da temperatura de transição vítrea (Tg) e mantido abaixo da temperatura de fusão (Tm).

Resfriamento: Quando o polímero é resfriado de forma controlada, promovendo a estruturação ordenada dos cristais.

A recristalização pode ser um processo desejado, como no caso de tratamentos térmicos controlados para melhorar certas propriedades mecânicas, ou indesejado, em situações que comprometam a estabilidade dimensional ou funcionalidade do material.

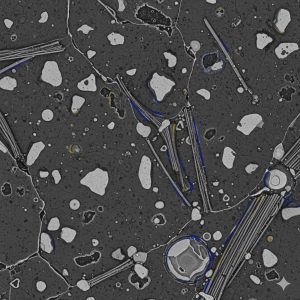

Papel do DSC na Análise de Recristalização

O DSC é uma técnica que mede a troca de calor associada às mudanças físicas do material durante um ciclo térmico. Para estudar a recristalização, o DSC oferece informações importantes sobre:

Temperaturas Características: Identificação das temperaturas de recristalização, fusão e transição vítrea.

Energia de Recristalização: Quantificação da energia liberada ou absorvida durante o processo.

Velocidade e Intensidade do Fenômeno: Monitoramento da cinética da recristalização.

Na curva térmica de DSC, a recristalização aparece como um pico exotérmico, que indica a liberação de calor à medida que as cadeias poliméricas formam novos cristais.

Fatores que Influenciam a Recristalização

A recristalização em polímeros é um processo altamente dependente de fatores relacionados às condições de resfriamento, composição do material e histórico térmico. A taxa de resfriamento tem papel central: quando o resfriamento ocorre de forma lenta, há tempo para que as cadeias poliméricas se reorganizem, favorecendo a formação de cristais maiores e mais bem estruturados. Já o resfriamento rápido limita a mobilidade das cadeias, restringindo a recristalização e resultando em cristais menores e menos organizados.

A composição do polímero também exerce forte influência nesse comportamento. A presença de aditivos e plastificantes pode modificar a mobilidade das cadeias moleculares, alterando a cinética de recristalização. De modo geral, materiais com maior grau de cristalinidade tendem a recristalizar com maior facilidade. Além disso, o histórico térmico do material, incluindo condições de processamento e tratamentos anteriores, afeta diretamente sua capacidade de recristalização, já que ciclos térmicos prévios podem reorganizar parcialmente as cadeias.

Em sistemas mais complexos, como blendas poliméricas, a compatibilidade entre os componentes torna-se um fator adicional. A interação entre as fases pode favorecer ou inibir o processo de recristalização, dependendo do grau de miscibilidade e da distribuição das cadeias. Assim, compreender esses fatores de forma integrada é essencial para o controle das propriedades finais do material e para a otimização de processos industriais envolvendo polímeros semicristalinos.

Aplicações Industriais

A análise da recristalização é relevante para diversas indústrias, incluindo:

Automotiva: Ajuste de propriedades térmicas e mecânicas em peças de engenharia.

Embalagens: Controle da resistência térmica e transparência.

Eletroeletrônicos: Estabilidade dimensional em componentes submetidos a variações térmicas.

Entender e controlar o processo de recristalização permite o desenvolvimento de materiais mais eficientes e com melhor desempenho em suas aplicações finais.

Identificação de processos de recristalização em polímeros por DSC

Conclusão

A recristalização é um fenômeno que auxilia no compreendimento do comportamento dos materiais poliméricos. Por meio da análise térmica com DSC, é possível identificar, caracterizar e controlar este processo, proporcionando informações valiosas para o desenvolvimento de materiais e otimização de processos industriais.

Nosso laboratório oferece serviços especializados na análise de recristalização e outras propriedades térmicas de polímeros, utilizando equipamentos de última geração e expertise técnica. Entre em contato para saber mais sobre como podemos contribuir com o seu projeto.

Entre em contato através do e-mail: contato@afinkopolimeros.com.br

Acesse agora nosso blog e confira nossos outros posts: BLOG E NOTÍCIAS – Conteúdo atual e novidades sobre a Engenharia de Materiais, Indústria de Polímeros, Pesquisa, Desenvolvimento e Inovação

Acompanhe-nos também pelo Facebook: Afinko Soluções em Polímeros | São Carlos SP

Siga-nos no Instagram: @afinkolab (Afinko Soluções em Polímeros (@afinkolab) • Instagram profile ).